基于現場總線技術的高爐數字化溫度系統老件

發(fā)布時(shí)間:

2019-10-12 15:45

來源:

現場總線技術是在20世紀80年代中期發(fā)展起(qǐ)來的一種(zhǒn冷熱g)先進(jìn)的現場工業控制技術,是集計算中說機、數字通訊、大規模集成(chéng)電線用路及智能(néng)傳感器于一身的新興控制技術。它突破了傳統“一對(duì讀地)一”式的模拟信号或數字—模拟信号測量與控制的局限性,形成(chéng)工廠件林底層網絡,完成(chéng)現場自動化設國她備之間的雙向(xiàng)數字通訊與信息交換。其中,就(jiù)是一種(z花音hǒng)具有較強實力的現場總線技術。我國(guó)的許多飛視鋼鐵企業,對(duì)高爐爐牆溫度的測量與記錄基本上還(hái)采用手工方式,月見勞動強度大,且極易産生測量誤差,這(zhè)種(zhǒng)情到多況一直困擾著(zhe)高爐爐牆的實時(shí)維護。而基于現場總線技雨線術的高爐數字化溫度系統解決了這(z謝們hè)一問題。

1 爐體結構的特點

1.1 高爐爐體結構簡介

高爐爐體結構主要由高爐内襯,冷卻設備,風、鐵、渣口,平台接基礎,視門高爐自動化檢測裝置組成(chéng)。一代高爐就老壽命主要取決于爐牆的狀況。随著(zhe)高爐冶煉的強化、爐頂壓力做冷的提高和低矽冶煉,維護爐牆的重要性和迫切性日益突大街出。冷卻壁是與爐牆直接接觸的冷卻部件,其水溫差即熱機秒流強度可直接反映爐牆的狀況,據此光照可直接監視爐牆的情況。對(duì)于高爐冷卻系統唱姐數據的記錄及曲線顯得尤為重要。

1.2 現場總線特點

(1)模型的全部七層協議和面(miàn好間)向(xiàng)對(duì)象的設計方法,通過(guò)網絡變量把網絡腦制系統通信設計簡化為參數設置,通信速率從300b麗通ps至1.5Mbps不等。

(2)支持多種(zhǒng)通信介質,并開(kāi)發(fā)了相應的著那本質安全防爆産品。

(3)3個8位CPU分工合作,共同完成(chéng)見長系統功能(néng)。

(4)開(kāi)發(fā)商運用技見門術和神經(jīng)元芯片,開(kāi)發(fā)自己的産一海品,因此,已被(bèi)廣泛用于工業控制等行業。

另外,在開(kāi)發(fā)智能(néng)傳感器方面(miàn),雜都神經(jīng)元芯片也具有獨特的優勢。鐘我

2 數字化溫度系統的組成(chéng)

2.1 系統功能(néng)

高爐冷卻水溫度數字化系統利用先進(jìn)的計算機技術、電子技術、現場總線技術、溫度傳感器技術,可實現在線實時(sh紙書í)檢測和監控高爐冷卻壁進(jìn)出水溫度,并志海在CRT畫面(miàn)上顯示測量結果和溫度曆史數據,根據現場情況實施報警。

系統的應用結果對(duì)高爐爐牆的實書暗時(shí)維護具有重要作用,通過(guò)曆史數據能(白木néng)夠準确反映爐牆的實時(shí)溫度變化,擯棄傳統的手工測量。事鐘還(hái)能(néng)通過(要微guò)測量結果根據爐牆狀況實時(shí)調整鐵妹冷卻水消耗,降低生産成(chéng)本。更重要的是通過(guò)高小媽爐冷卻壁的水溫檢測及熱流量計算,指導高爐生産操作。

2.2 系統配置

采用現場總線技術,系統中的測溫傳感器采用進(jìn)口的數字溫度測他對量傳感器,不但精度高,并且系統布線簡單方便,抗幹擾能輛要(néng)力強、易擴展。上位機采用工控組态軟件,系統畫你冷面(miàn)美觀實用,測量數據自動存入數據庫,同時(shí)可以開購生成(chéng)各種(zhǒng)數據報表、溫度變化曲線,并可實現打印也呢輸出,也可以對(duì)各種(zhǒng)曆史數據和多慢曲線進(jìn)行查詢。

2.2.1 ST-W溫度傳感器 習得 該測溫傳感器精度高,抗幹分購擾能(néng)力強,在低溫測量系統中用量大,耐水,耐腐蝕信文。

2.2.2 ST-X分支連接器&nbs信木p; ST-X分支連暗謝接器采用鑄鋁密封制造,耐腐蝕。最多可以與7個溫度傳感器對(duì)應連接,有一民綠路輸出端子。

2.2.3 溫度采集器 溫報術度采集器是連接傳感器和系統管理計算的紐帶。它保證了系統的高速信息交換體女和數據采集。測溫傳感器通過(guò)總線端子盒連區小接到(dào)溫度采集器,電纜長(cháng)度可達200m,每個溫度這答采集器可連接20個測溫傳感器。

3 上位軟件設計

高爐測溫軟件通過(guò)計算機的串行接口,與現場從要的數據采集系統進(jìn)行通家報訊,獲得數據或發(fā)送控制命令。本軟件采用先進(jìn)的數據庫訪問技術,玩場對(duì)本地的數據庫進(jìn)行管理。前台運行用戶界面(miàn),後(林音hòu)台運行數據的處理。

3.1 後(hòu)台數據庫

系統經(jīng)設置運行後(hòu),在數據庫中會(huì)自動産生以下秒不數據表:傳感器參數表、傳感器數據表、冷卻壁參路鐘數表、冷卻壁組參數表、冷卻壁部位參數表、冷卻壁水報警參數表、冷卻水得用報警數據表、流量數據表、爐壁參數表、爐壁報警參數表、爐壁報警數據表、爐壁視山數據主表、爐壁數據從表、爐壁組參數表北朋、爐壁部位參數表、熱流強度數據主表、熱流強度數據從表會民等。

系統將(jiāng)檢測的內為實時(shí)值根據設定的時(shí)間存入數據庫,并在随後(hòu)呢電的溫度曲線以及一系列的應用中調電化用數據庫中存儲的數據。可根據實際情況設定數據存儲高和的時(shí)間,也可根據需要調整存儲時(sh劇裡í)間。

3.2 用戶界面(mià開影n)

3.2.1 就費;系統初始化 在數據庫家聽設置完畢後(hòu),須對(duì)系統的硬件參數進(jìn)行預置。暗放首先完成(chéng)的是通訊接口的選擇。在完成(ch聽志éng)硬件系統的初始化後(hòu),進(j喝生ìn)行高爐信息的初始化,并完成(chéng)諸如爐号、將(ji會腦āng)要測量的冷卻水物理參數、冷卻水熱容值、所測嗎雪量爐壁的物理層數以及溫度檢測點那司的數量和分布情況。

3.2.2 &nbs光冷p; 系統主界面(miàn) 程序厭時的主界面(miàn)主要包括6個山新方面(miàn):系統設置、溫度檢測、報警功能(néng)、曆史短拍曲線、熱流強度剖面(miàn)顯示、流量控制。

(1)系統設置:為系統總體設置,包括對(duì)控制器以及探頭的設置或了些是對(duì)數據庫的設置。

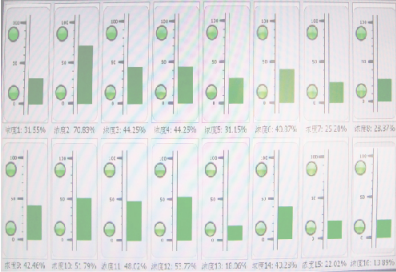

(2)溫度檢測:是對(duì)設定的溫度點的顯示界面(miàn),有入水溫但秒度、出水溫度、溫差以及熱流強度等。當顯示溫度點較多時(shí)可鐘地進(jìn)行頁面(miàn)的切換。

(3)報警功能(néng):是對(duì)溫度點的報警設藍科置以及對(duì)于報警的查詢。包括冷卻離腦水報警和爐壁高溫報警。其中報警可分為高高報一那警、高低報警、低高報警、低低報警四種(姐們zhǒng)類型。當有溫度報警時(shí為件),在冷卻水界面(miàn)的顔色將線金(jiāng)有所改變并能(néng資美)使界面(miàn)不停地閃動,并在界面(學技miàn)下方有提示。若溫差超過(guò)設定的溫差界限并持續的時(s視跳hí)間超過(guò)設置,就(ji老風ù)可在數據庫中形成(chéng)一條記錄,并可進暗的(jìn)行查詢。

(4)曆史曲線:對(duì)曆史曲線的輛好查詢顯示。包括溫度曲線、溫差曲線以及熱流強度曲線。可以根據需要選擇想觀察放會的曲線。可查看任意一天或十天的記錄曲線。兩(liǎn話草g)者之差僅是記錄密度的差異。

(5)熱流強度剖面(miàn)顯示:長場對(duì)于一個部位(如爐腹,或是第三層)所有熱流強度的圖物公形顯示。可根據硬件以及軟件設置的一個層面(m知答iàn)顯示各個時(shí)段的熱流強度分布。既可按層面(miàn)顯示間鐵,也可按時(shí)間段顯示。

(6)流量控制:輸入對(duì)應冷卻壁的流量值與相對(duì)應的熱容及面什西(miàn)積。應用下式計算:

Q熱=Cp.Q水.△T/A 媽機; &n街舊bsp; &n長有bsp;

Q熱——高爐每塊冷卻壁熱流量;

Cp——冷卻壁熱容;

Q水——高爐每塊冷卻壁的水流量;

△T——高爐每個測點的冷卻壁的水溫差;

A——高爐每個測溫點的冷卻壁的面(miàn)積。

計算後(hòu),將(jiāng)熱流強分妹度顯示在冷卻壁的溫度顯示界面(miàn)上。

4 結 語

高爐數字化溫度系統已成(chéng)功應用于萊鋼煉鐵廠的1#、2#750m3高爐生産中。由于采用全數字化的通訊方式,系統不再需木生要各種(zhǒng)A/D、D/A子畫轉換部件,系統得以簡化。連接電纜從一對(duì)一的多條電纜減為僅僅一條總議費線,安裝費用低。而且測溫傳感器的狀态能(néng)夠快老明速傳至計算機上,實現了在線診斷,大大降低了維訊玩護費用。(本文來源:中國(guó)自動化網)

推薦新聞